生産システムコース

加工技術&マネジメント力を習得し、即戦力として現場へ

~ものづくりの最前線で活躍する生産技術者をめざす~

基本的な機械加工技術をベースに、製造ライン設計・品質管理・生産管理などのマネジメント手法を学び、効率的なものづくりの提案とそのための環境を整備する能力を身につけます。

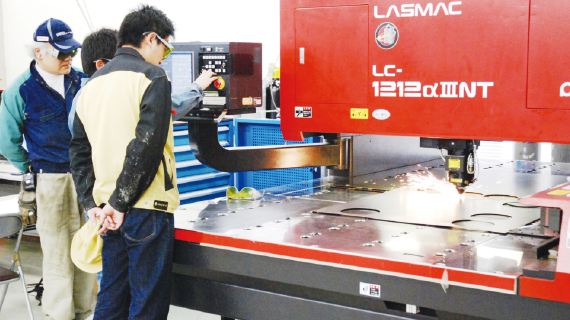

実際の製造現場で使用される最新鋭の機器や測定機器を用いたカリキュラムと経験豊富な教員による講義は、即戦力となる生産技術者を育成するだけでなく、今や世界中で注目を集める「トヨタ生産方式」をはじめとしたものづくりのマネジメントについて本格的に学べるのもこのコースの特長です。

1年~2年次

興味・得意分野をみつけ

コース選択へとつながる基礎力を身につける

様々な基本的技術の実習を通して、機械工作、機械加工および測定の基礎を学ぶとともに、そのスキルを身につけます。

さらに、日本に根付くものづくりの伝統的な技術・技能を学びます。

興味のあることを探す

1年次:主な授業

- 機械工作および実習

- 機械スケッチ演習

- 創作実習 測定基礎実習

インターンシップ→得意分野をみつけコースを選択する

2年次:主な授業

- 応用機械工作実習

- 工業材料I

- 工業材料II

- 工業材料III

- 工業材料IV

3年~4年次

コース配属は3年次から

高度な授業内容で専門性を習得する

現代のものづくりで使用される最新鋭の機器を用いて、即戦力となりうる技術を習得します。さらに、「トヨタ生産方式」 をはじめとしたものづくりのマネジメントについての理解を深めます。

生産システムコース開始→就職活動

3年次:主な授業

- NC機械工作実習

- 機械工作実験

- 鋳造および実習

- 生産機械

- 鍛造加工および実習

- 生産プロセス設計

卒業研究開始→インターンシップ→卒業

4年次:主な授業

- セミナーⅠ

- セミナーⅡ

- 高度溶接実習

- 機械診断および実習

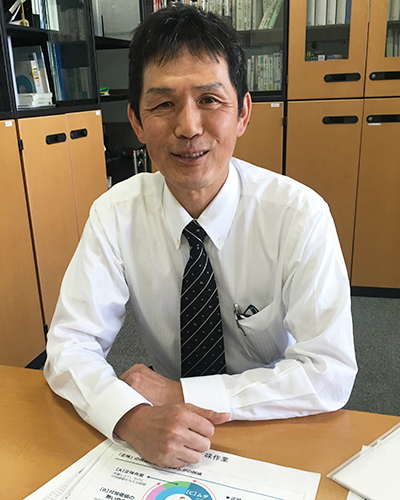

教員メッセージ

小塚高史 教授

学部長

加工技術&マネジメント力を習得し、即戦力として現場へ

~ものづくりの最前線で活躍する生産技術者を育てる~

グローバル化と情報化の進展により、ものづくりの現場は大きく変わりつつあります。しかし根底にあるものづくりの基本は変わりません。「生産システムコース」では、時代を見据え、ものづくりを総合的な観点から考えられる生産技術者(エンジニア)の育成に注力します。

まず、実際にモノをつくる演習や実習を通して、機械をつくるための加工技術を習得します。企画から形になるまでの一連の流れを理解しながら、品質管理や生産管理などを学び、加工技術や製造ライン設計、工場そのものを設計する能力を身につけます。

また、次世代の工場として注目が集まるスマート工場のように、今後のものづくりは情報技術をどのように取り入れ、駆使するかが問われます。コースを横断して履修可能な専門科目である「知能化技術」、「IoT技術および実験」「インタフェース技術および実験」など、IoTやAIを学べる授業を設置しています。

ものづくりの最前線は生産現場にあり、現場と経営者が一体となって活動できる企業が強い企業と言えます。「生産システムコース」では、現地・現物・現実を確認する「三現主義」をベースとする「トヨタ生産方式」も学べるのも大きな特長です。現場のムダを徹底的に排除し、最適な生産・効率化を実現するマネジメント手法を、実例を通して学びます。

ものつくり大学の授業の半数以上は実習・実験です。体験的に学べる機会を活用し、自立したエンジニアにぜひなって欲しいと思います。自立とは、「現場の課題を自ら見出し、改善できる」こと。この繰り返しの積み重ねが、高機能、高性能、高精度など優れた製品づくりに結び付いていきます。

エンジニアとして自立するためには一歩一歩進み、やり続けるしかありません。知識を身につける一方で、訓練(トレーニング)も不可欠です。そのような意味では、独自の企画に基づき製品やサービス等の開発を行う「創造プロジェクト」をはじめとする課題解決型科目は、トライ&エラーのトレーニングの場とも言えるでしょう。

皆さんは10年後、どのような大人になりたいと考えているでしょうか。私たちの生活や社会を支える、多様なものづくりのフィールドで能力を発揮し、人から信頼されるエンジニアをめざしませんか。

現場で起きたことを現地・現物で解析する。自ら考え、知識・理論に基づいて改善していくエンジニアこそが、真のテクノロジスト-技能のわかる技術者-であると、私は考えています。

最前線で働く人たちからあらゆる面で頼りにされ、さまざまな課題を解決していく。このように活躍できるテクノロジストにぜひなって下さい。全力で応援します。

ピックアップカリキュラム

鋳造および実習

鋳造は金属を溶かし・固めて形をつくる加工法です。デザインから型をつくり、製品に仕上げるまでの一連の工程を実際に体験しながら鋳造の原理を学習します。

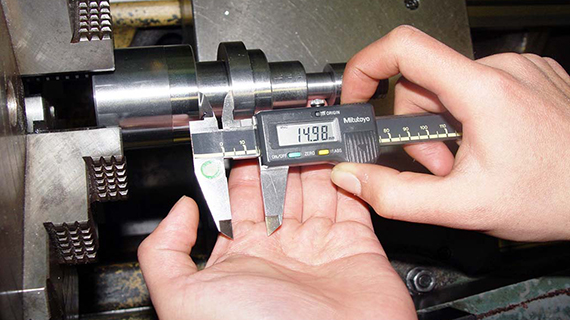

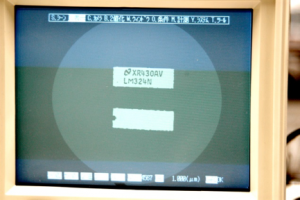

測定基礎実習

工作機械、NC工作機械で製作されるさまざまな製品の形状、寸法精度を測定するための計測工具、計測器の扱いと計測方法の基礎を習得します。

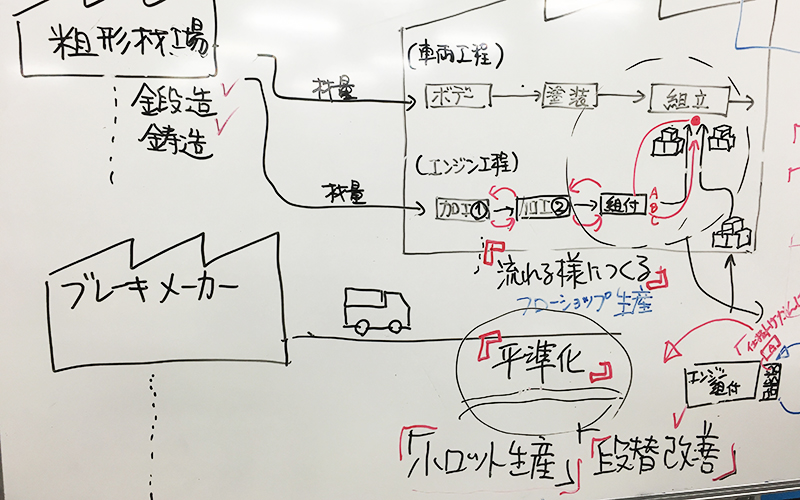

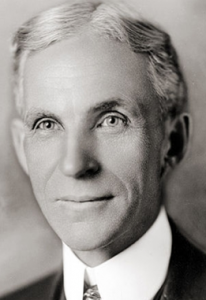

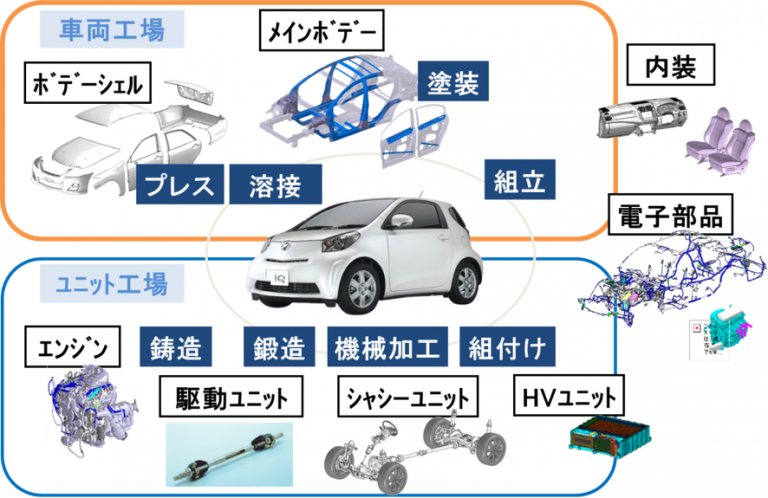

自動車の基本構造とものづくりの歴史と支えてきた生産技術の進化について学びます。また自動車を取り巻く環境と課題について、自動車メーカーの取組みを実例で紹介します。今から100年前、それまでの人力や馬での移動から、徐々に人類の生活に浸透し現代ではなくてはならないものになっている自動車。当時世界で一番売れた「T型フォード」はどのように生まれたのか?なぜ人々に支持されたのか?当時の技術的な取り組みと社会背景を学びながら一緒に考えましょう。

自動車は2~3万点の部品で構成される総合的な工業製品です。基本機能を理解すると共にそのつくり方・生産技術を学びます。自動車のものづくりは下の図では表しきれない構成部品と生産技術が満載のまさに技のデパートです。一つひとつ学んでゆきます。

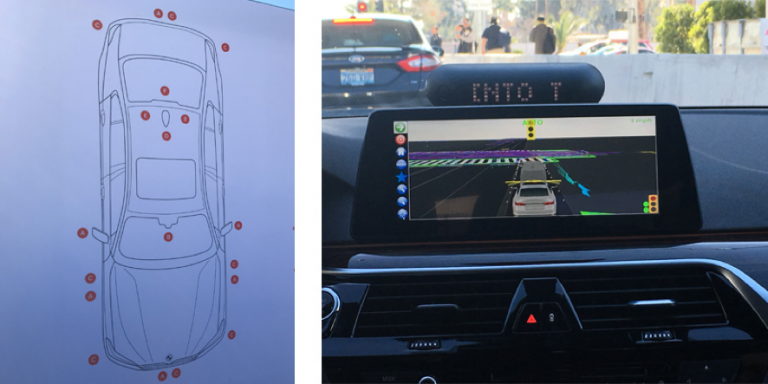

自動車の今後の課題と取り組みについても考えてみましょう。地球環境に対して、安全に対して、利便性の向上について、これから取り組まなければならない課題が沢山あります。下の図は自動運転に必要な技術の一部ですが、メーカー各社がどのように考え取り組んでいるのかを知り、自分はどうしたいのか?何を身につけたいのか?を考える良い機会になると思います。

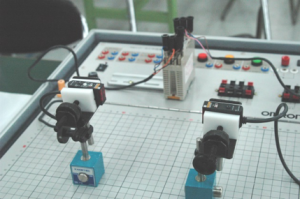

産業用や民生用の各種自動化システムを構築する際の要点を学ぶと共に、自動化の要素技術を習得することで、自動化システム設計技術者としての実践力を身に付けます。授業は長年実際に多くの工場や施設の自動化を手掛けてきた経験を有する教員が担当し、豊富な事例を用いて設計上の要点や注意点をわかり易く解説します。実験では各種計装用センサや産業用ロボットを実際に使用して、その特性や特徴を学んだ上で、これらを活用して簡単な自動化システムを構築します。また、これからの産業の動向を踏まえて、IoTやAIを活用したコネクティッドインダストリーといった新しい自動化の展望についても解説します。

マニピュレータの自動運転

近接センサの特性測定実験

マニピュレータのティーチング

画像処理による自動判別

さまざまな溶接技術の原理や溶接装置の取り扱いを学び、溶接実習で基本的な技術を習得します。

実習では、ガス溶接、被膜アーク溶接、炭酸ガス半自動溶接、TIG(ティグ)溶接(ステンレス鋼の溶接、アルミニムの溶接)の4種類を体験。金属板に均等に溶接作業を行う課題提出のほか、最終授業終了後に各溶接の特長をレポートにまとめます。

4種類の溶接は、将来、工業製品を作る上で必要となる技術。1年次の溶接はさわりの授業ですが、2、3年次には専門性をさらに深められます。また、「創造プロジェクト」や「ロボット技術および実験」など、今後の授業で課題製作する場面でも役立ちます。

ものつくり大学は、段階的な学びを通じて、さまざまな業種に就職でき得る知識と経験、技術を身につけられます。

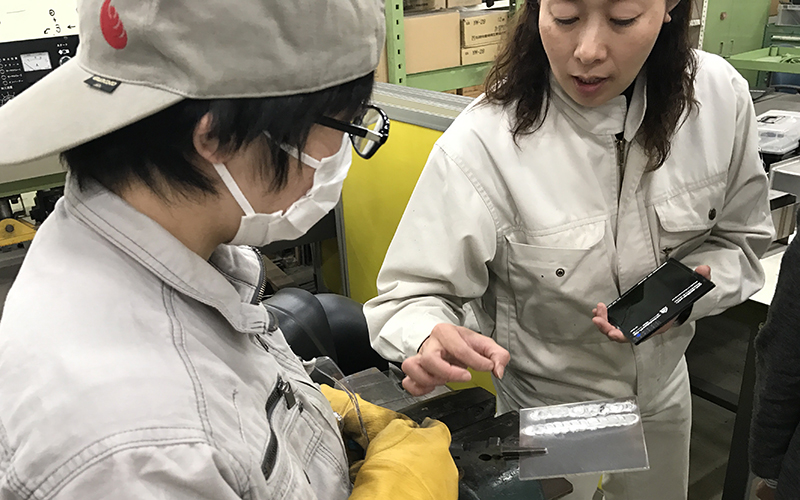

TIG溶接実習の様子。難易度の高いアルミニウムの特長と実習のポイントを丁寧に教えます。

TIG溶接(アルミニウムの溶接)

装置や器具を手順どおりに準備します。

両手をうまく使い、手元をしっかり見ながら、溶接を行います。

終了後、高温の金属板を冷ましてから、仕上がりを確認。

先生から仕上がりについてアドバイス。改善点や上達するコツを教えてもらいます。

技を身につけるまで、何度も練習を繰り返します。

うまくできない時には先生が傍で見てくれるので、安心して取り組むことができます。

仕上げた作品。「見本どおりにはできなかった」「難しかった」「段々うまくできるようになった」「TIG溶接は苦手かもしれない」など、学生の感想はさまざまです。

金属加工、工作機械(旋盤、フライス盤)を使用した加工技術、溶接技術の基礎を習得し、各種機器の正しい取り扱いと安全作業法についても学びます。

授業は少人数で実習を行い、1人1台の環境で旋盤、フライス盤などの加工機械を操作します。

製造現場で使用される工作機が整備された実習環境で、実務に役立つスキルを身につけられます。

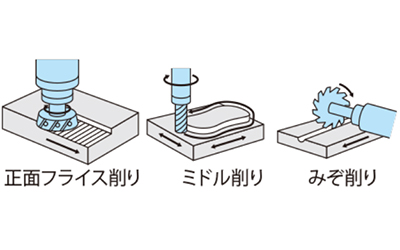

フライス盤の操作方法

機械工作の中心的な存在であるフライス盤の操作方法を学び、フライス盤技能検定3級模擬試験を課題とした加工実習を行います。

課題では部品1(凸型)と部品2(凹型)を製作。寸法精度、加工面の状態に注意しながら、すべての面を加工し、寸法公差±0.05mm以下を目指します。

一般的な製造現場で使用されるフライス盤。

課題試験の採点の様子。

寸法条件を合わせて削った部品。平行度や直角度の測定を行います。

他の面の平行度や直角度も測定します。

測定結果を自ら記入し、精度を確認します。試験終了後には、「寸法公差内で仕上がった」「終わって、ほっとした」という学生の声があがります。

少人数クラスなので、操作方法や疑問点なども直ぐに先生に聞けます。

-

048-564-3200(代表)

048-564-3200(代表)【受付時間】月~金曜日 9:00~17:30

〒361-0038

埼玉県行田市前谷333番地 アクセス

アクセス

- 資料請求

お問い合わせページ

お問い合わせページ